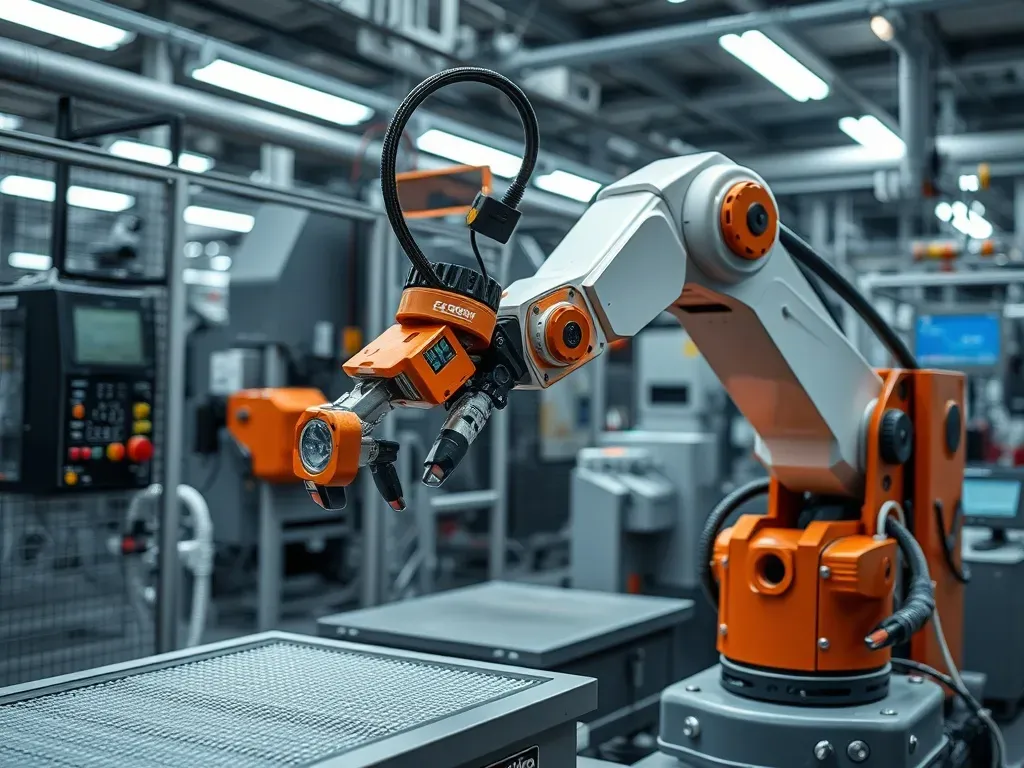

Współczesne zakłady przetwórcze stają przed wyzwaniem zwiększania wydajności przy jednoczesnym obniżaniu kosztów operacyjnych. Robotyzacja stanowi odpowiedź na potrzeby przemysłu, pozwalając na automatyzację powtarzalnych zadań oraz precyzyjną kontrolę nad każdym etapem produkcji. Dzięki zaawansowanym technologiom możliwe jest zminimalizowanie ryzyka błędów i poprawa jakości finalnych wyrobów. Celem artykułu jest przedstawienie kluczowych korzyści wynikających z wdrożenia procesów robotycznych w branży przetwórczej.

Wpływ robotyzacji na efektywność produkcji

Zastosowanie robotów w liniach produkcyjnych przekłada się bezpośrednio na wzrost efektywności. Maszyny potrafią pracować bez przerwy, eliminując czas niezbędny na odpoczynki czy zmianę załogi. W efekcie zakład osiąga wyższą wydajność przy stałej lub nawet zmniejszonej liczbie pracowników.

Dodatkowym atutem jest możliwość integracji z systemami ERP i MES, co umożliwia bieżącą analizę danych i optymalizację harmonogramu pracy. Dzięki temu każdy etap procesu przetwórczego jest monitorowany w czasie rzeczywistym, co przekłada się na szybsze reagowanie na nieprawidłowości.

Automatyzacja jako klucz do redukcji kosztów

Automatyzacja stanowi jeden z najważniejszych czynników wpływających na redukcję kosztów produkcji. Roboty pozwalają zminimalizować straty surowców i ograniczyć zużycie energii przez precyzyjne dozowanie składników. Jednocześnie obniża się ryzyko wypadków przy pracy, co przekłada się na spadek wydatków związanych z ubezpieczeniami i absencją kadry.

Zapraszamy do skorzystania z oferty na weindich.pl, gdzie można znaleźć nowoczesne maszyny do przemysłu spożywczego. Dzięki szerokiej gamie rozwiązań każdy zakład uzyska wsparcie na etapie projektowania, wdrażania i serwisu systemów automatyzacji.

Zastosowanie robotów w kontroli jakości

W procesie kontroli jakości kluczowa jest przystępność i precyzja pomiarów. Robotyzacja pozwala na wykorzystanie czujników i kamer o wysokiej rozdzielczości, co zapewnia niezmiennie dokładne wyniki. Dzięki temu możliwe jest wczesne wykrywanie defektów i eliminowanie wadliwych partii.

Przykład listy najczęściej kontrolowanych parametrów jakościowych:

-

Waga i objętość wyrobów

-

Spójność konsystencji materiału

-

Czystość i obecność zanieczyszczeń

Integracja robotów z istniejącymi systemami przetwórczymi

Integracja robotów z już działającymi liniami produkcyjnymi wymaga przemyślanego podejścia do oprogramowania i sterowania. Dzięki elastycznym interfejsom i protokołom komunikacyjnym możliwe jest szybkie wdrożenie, bez konieczności całkowitej modernizacji zakładu.

Kluczowe etapy integracji obejmują analizę procesu, projekt mechaniczny stanowisk oraz programowanie sterowników. Wsparcie dostawcy w postaci szkoleń i serwisu gwarantuje sprawne uruchomienie i szybkie osiągnięcie zakładanych parametrów wydajności.

Przyszłość robotyzacji w branży przetwórczej

Trend jest jednoznaczny – zakłady inwestują w uczenie maszynowe i rozwój sztucznej inteligencji, co pozwala na jeszcze szybszą adaptację do zmiennych warunków rynkowych. Roboty przyszłości będą samodzielnie optymalizować rytm pracy i dostosowywać się do specyficznych wymagań surowców.

Coraz większe znaczenie zyskuje współpraca pomiędzy robotami a ludźmi na zasadzie cobotów. Dzięki temu możliwe jest wykorzystanie siły maszyn do ciężkich zadań przy jednoczesnym zachowaniu kontroli operatora nad całym procesem.

Wyzwania i bariery we wdrażaniu robotów w procesach przetwórczych

Główne bariery to wysokie koszty początkowe oraz obawy przed zmianą organizacji pracy. Konieczne jest przeprowadzenie dokładnych analiz ROI oraz opracowanie strategii szkoleń dla personelu. Wsparcie eksperckie umożliwia złagodzenie ryzyka i szybsze osiągnięcie zwrotu z inwestycji.

Innym wyzwaniem jest zapewnienie bezpieczeństwa i zgodności z normami. Wymaga to wdrożenia systemów monitoringu i testów wytrzymałościowych, ale pozwala na utrzymanie najwyższych standardów produkcji oraz ochronę pracowników.

Artykuł sponsorowany